APQP在汽车行业如何运作?

什么是APQP?

APQP,或称前期产品质量规划,是一个保证制造业产品质量和满足客户需求的有组织的过程。

APQP从产品设计的最初阶段开始,强调质量和可靠性,贯穿至生产过程,帮助在产品日益复杂(例如,一辆汽车包括3万个部件)的情况下降低风险,并在后续涉及众多任务和人员时进行有效管理。

特别是在推出新产品或实施新流程时,这种挑战尤为显著。

APQP提供了一个有结构的框架,通过促进对基本要求的共同理解和全面的风险评估,确保产品的一致性能。

此外,APQP是与IATF 16949标准相一致的五大核心工具之一,为健全的质量管理体系铺平了道路。这套工具还包括PPAP、FMEA、MSA和SPC。

为什么APQP很重要?

APQP是原始设备制造商(OEM,即客户)与供应链(承包商)之间的一个结构化协议,明确了产品定义和需求。这一系统促进了高效的决策制定和流畅的沟通。

消除歧义和误解有助于防止生产延误、生产劣质部件和潜在成本上升。

对于与众多供应商及其子供应商合作的OEM来说,APQP确保了:

- 统一的产品质量。

- 加速产品上市。

- 与供应商的畅通沟通渠道。

- 对供应商满足要求的能力进行评估。

从供应链的角度来看,APQP清晰地定义了获得零件批准和遵守要求的路径:

- 有组织的对话和对流程及产品特点的理解。

- 快速发现差异。

- 与OEM的畅通沟通线路。

- 满意的客户带来更多的商业机会。

APQP在最小化风险方面起着关键作用,通过在早期设计阶段发现问题。在这一阶段解决问题比在后期阶段(如运营和支持)成本更低,因为后期阶段的纠正成本要高得多。

什么时候我们需要使用APQP?

APQP通常在以下情况或阶段中需要:

- 新产品开发

- 流程变更

- 产品变更

- 供应商更换

- 新设备或技术整合

- 符合性更新

- 来自现场的反馈

- 定期审查

APQP流程工作方式是怎样的?

APQP流程涉及一个跨学科团队,汇集了来自工程、制造、质量和采购等部门的专家。一个指定的项目团队负责人负责监督和管理这一协作规划过程。

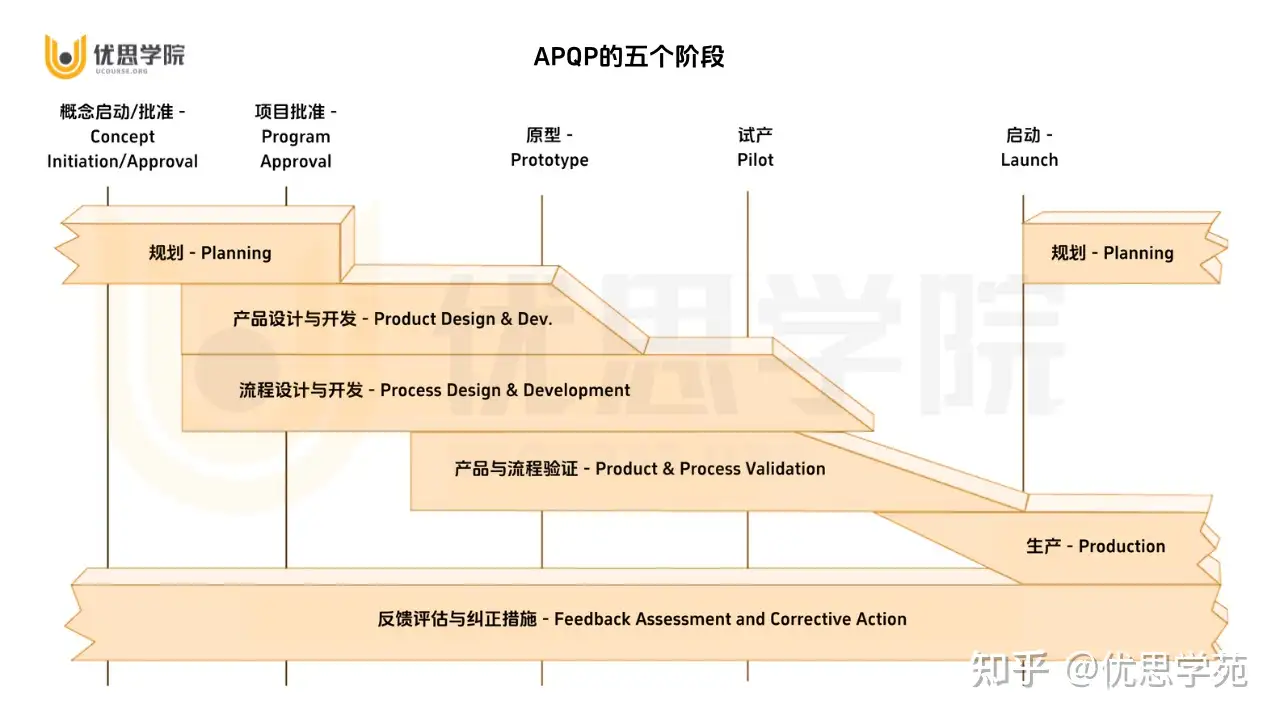

APQP流程由5个阶段组成:

- 第一阶段:规划

- 第二阶段:产品设计和开发

- 第三阶段:流程设计和开发

- 第四阶段:产品和流程验证

- 第五阶段:反馈和持续改进

每个阶段都遵循顺序进行,就像金字塔的层次一样,每个后续阶段都建立在前一个阶段之上。

每个阶段都由其输入(数据)和输出(成果)定义。一个阶段的输出作为下一个阶段的输入。

第一阶段:规划

第一阶段是关于理解客户的需求和期望。

输入:

- 客户的声音

- 市场研究

- 历史保证和质量信息

- 团队经验

- 商业计划/市场策略

- 产品/流程基准数据

- 产品/流程假设

- 产品可靠性研究

- 客户输入

输出:

- 设计目标

- 可靠性和质量目标

- 初步物料清单

- 初步流程图

- 特殊产品和流程特性的初步清单

- 产品保证计划

- 管理支持

第二阶段:产品设计和开发

第二阶段验证设计的可行性和合规性。

输入(来自第一阶段的输出):

- 设计目标

- 可靠性和质量目标

- 初步物料清单

- 初步流程图

- 特殊产品和流程特性的初步清单

- 产品保证计划

- 管理支持

输出:

- 设计失效模式和效果分析(DFMEA)

- 制造和装配的设计

- 设计验证

- 设计评审

- 原型构建 – 控制计划

- 工程图纸(包括数学图纸)

- 材料规格

- 图纸和规格更改

第三阶段:流程设计和开发

第三阶段验证制造能力和测量方法。

输入(来自第二阶段的输出):

- 设计失效模式和效果分析(DFMEA)

- 制造和装配的设计

- 设计验证

- 设计评审

- 原型构建 – 控制计划

- 工程图纸(包括数学图纸)

- 材料规格

- 图纸和规格更改

输出:

- 包装标准和规格

- 产品/流程质量系统审查

- 流程图

- 厂房布局

- 特性矩阵

- 流程失效模式和效果分析(PFMEA)

- 流程指令

- 测量系统分析计划

- 初步过程能力研究计划

- 管理支持(包括操作员人员配置和培训计划)

第四阶段:产品和流程验证

第四阶段验证完整的制造过程和最终产品。

输入(来自第三阶段的输出):

- 包装标准和规格

- 产品/流程质量系统审查

- 流程图

- 厂房布局

- 特性矩阵

- 流程失效模式和效果分析(PFMEA)

- 流程指令

- 测量系统分析计划

- 初步过程能力研究计划

- 管理支持(包括操作员人员配置和培训计划)

输出:

- 显著的生产运行

- 测量系统评估

- 初步过程能力研究

- 生产部件批准

- 生产验证测试

- 包装评估

- 产品控制计划

- 质量规划签署和管理支持

第五阶段:反馈和持续改进

第五阶段关闭反馈循环。

输入(来自第四阶段的输出):

- 显著的生产运行

- 测量系统评估

- 初步过程能力研究

- 生产部件批准

- 生产验证测试

- 包装评估

- 控制计划

- 部件提交保证书

- 质量规划签署和管理支持

输出:

- 减少变异

- 提高客户满意度

- 改进交付和服务

- 有效利用经验教训

谁维护APQP标准?

汽车行业行动小组(AIAG)维护APQP标准。

该小组拥有超过4000名成员,包括主要的汽车巨头:福特、通用汽车、本田、日产、帕卡尔、斯特兰蒂斯、特斯拉、丰田、大众等,以及它们的许多零部件供应商。

其他非汽车行业的原始设备制造商包括BAE系统、波音、卡特彼勒、约翰迪尔等。

APQP对六西格玛管理有哪些影响?

APQP对六西格玛管理有着显着的影响。六西格玛是一种旨在通过减少缺陷来提高质量的方法论,而APQP则专注于产品质量规划和开发过程。APQP强调在产品设计和开发的早期阶段注重质量和可靠性,这与六西格玛的目标——通过减少变异和缺陷来提高质量——是一致的。

此外,APQP和六西格玛都强调基于数据和统计分析来做出决策。这种方法有助于确保产品和流程的改进是量化和客观的。因此,学习六西格玛绿带、黑带,对了解APQP的过程和工具的使用会有极大的帮助,因为APQP强调的是流程,而六西格玛强调的是工具和方法,只有掌握工具和方法才可以把APQP的流程做到最好。

是什么?-80x80.webp)